Von Karen Knapstein

Während Integrity Sales & Service als Unternehmen noch nicht lange existiert, waren es seine Eigentümer und sein charakteristisches Produkt. Und sie sind auch von Anfang an eng miteinander verbunden. Eigentümer Wil Hochstetler sagte, das Startup aus Millington, Michigan, habe den Namen Ende 2020 beantragt. „Wir begannen mit dem Handel mit anderen Geräten wie Pfostentreibern und Kompaktlader-Anbaugeräten. Wir hatten damit gerechnet, einige Auftragsarbeiten für einen großen Hersteller von Posttreibern zu erledigen. Das hat sich nicht so entwickelt, wie wir es erwartet haben.“ Aber als sich die Gelegenheit zum Kauf und zur Herstellung der Dyna-Cut-Schere ergab, „legten sie sofort los“.

Starprodukt: Dyna-Cut-Schere

Die Blechschere ist der Star des neuen Unternehmens, aber es gibt sie schon seit mehr als 20 Jahren.

Wil erzählt, dass in den frühen 2000er Jahren ein Kunde zu seinen Schwagern Nathan und Norman Miller kam, die das Fertigungsgeschäft Dyna Products besaßen, und fragte, ob sie in Erwägung ziehen würden, eine bessere Schere herzustellen, da er mit der Metallschere unzufrieden war der Markt. "Es hat funktioniert, aber die Schere hat das Metall gezogen oder einen Grat hinterlassen." Er brauchte wirklich einen, der einen sauberen Schnitt machen würde.

„Wir haben uns zusammengesetzt und uns einige Entwürfe ausgedacht. Die erste Schere hatte eine feststehende Klinge. Das hat gut funktioniert, aber als wir uns damit befassten, dachten wir: "Was ist, wenn die Klinge stumpf wird?" Also haben wir uns ein Design ausgedacht, das eine austauschbare Klinge hat.“

Die manuelle Dyna-Cut-Schere ist ein solider Verkäufer für Integrity Sales & Service.

Foto von Karen Knapstein

Dyna Products begann mit der Herstellung der Scheren und verkaufte sie an große Einzelhändler. Nachdem die manuelle Schere für eine Weile nicht mehr verfügbar war, stieg die Nachfrage nach einer elektrischen Schere, sodass sie eine druckluftbetriebene Schere entwickelten. „Es hat gut funktioniert, war aber laut und etwas umständlich“, sagt Wil.

Nach einiger Zeit beschäftigte sich der Shop von Dyna Products mit anderen Produkten und der Dyna-Cut blieb auf der Strecke. Also beschlossen sie, die Rechte zu verkaufen.

Dyna Products verkaufte die Herstellungsrechte an Reuben Hostetler, der die Schere weiterentwickelte. „Als Reuben Hostetler sie kaufte“, erinnert sich Wil, „hat er die Power Shear auf die nächste Stufe gehoben. Er konzentrierte sich auf einen sehr präzisen Schnitt. Er gestaltete die Power Shear neu, damit sie reibungslos und leise funktioniert. Er hat auch eine elektrische Schere entwickelt.“

Dyna-Shear wieder im eigenen Haus

Anfang 2022 beschloss Reuben, sein Unternehmen zu verkaufen; Integrity Sales & Service kaufte die Rechte an der Schere und brachte die Dyna-Cut „zurück in die Familie, wo sie begann“.

Wils Sohn Jeff hat viel Erfahrung mit der Schere; Er war gerade aus der Schule und arbeitete im Geschäft von Dyna Products, als die Schere zum ersten Mal entwickelt wurde. Jeff leitet jetzt das Geschäft mit seinem Vater und seinem jüngeren Bruder Justin bei Integrity.

Neue Unternehmen können von Anfang an vor unbekannte Herausforderungen gestellt werden. Eine Herausforderung, mit der die Hochstetlers konfrontiert waren, war die Schwierigkeit, jemanden zu finden, der ihnen die erforderlichen Flachschleifdienste anbieten konnte. Anstatt sich davon auf die Qualität ihrer Scheren auswirken zu lassen, beschafften sie sich die Ausrüstung, um das Schleifen selbst durchzuführen. „Wir können jetzt unsere eigenen Klingen im Haus schärfen“, sagt Wil. „Und jetzt bieten wir diesen Service an. Indem wir es selbst tun, haben wir die Kontrolle über die Qualität. Aus dieser Herausforderung haben wir eine Chance gemacht.“

Werkzeugentwicklung

Apropos Möglichkeiten: Das Unternehmen entwickelt weiterhin weitere Metallbearbeitungswerkzeuge. „Wir haben einen Musterschneider in Arbeit“, verrät Wil. „Es wird ein kleines Musterstück von 2 1/2 Zoll x 4 Zoll geschnitten, das Metallgeschäfte und Mini-Scheunengeschäfte an ihre Kunden verteilen können. Die Muster haben abgerundete Kanten und ein Loch auf einer Seite, damit sie an einem Schlüsselbund befestigt werden können.“

Das Unternehmen bietet auch manuelle oder motorbetriebene Flachmaterialscheren an. Die Klinge kann ausgetauscht werden, um Schindeln, Vinylverkleidungen oder Flachmaterial zu schneiden.

Die Familie konzentriert sich auf die Entwicklung von Scherenlösungen, um die Anforderungen von Herstellern und Dachdeckern zu erfüllen. Zum Beispiel hat die luftbetriebene Schere jetzt ein Nockenwellendesign anstelle eines Guillotinedesigns. „Die Nockenwelle braucht weniger Luft, um die gleiche Materialmenge in der gleichen Zeit zu schneiden“, erklärt Wil. "Es ist auch glatter und leiser." Wenn Sie kein Nockenwellendesign haben, benötigt die Schere einen größeren Luftzylinder, was mehr Vibration und Kraft verursacht und zu mehr Verschleiß und mehr Lärm führt.

Das Bewährte und Wahre führt nirgendwohin

Obwohl elektrische Optionen verfügbar sind, sieht Wil die Nachfrage nach manuellen Scheren nicht schwinden. „Wir produzieren tatsächlich ziemlich viele davon. Die Verkäufe haben angezogen und steigen an diesem Ende des Spektrums. Der Hauptgrund, warum Metallhändler manuelle Scheren kaufen, ist, dass sie sie an ihre Kunden vermieten können.“ Und natürlich haben sie sie immer zur Hand, wenn sie sie brauchen.

„Das spart viel Zeit“, fährt er fort. „Oft verwenden Auftragnehmer die Scheren auf der Baustelle. Sie können das gesamte Blatt mit einem Wisch schneiden. Es minimiert die Zeit, die zum Schneiden von Metall benötigt wird, und Sie können Winkel schnell schneiden. Sie können die Schere so einstellen, dass sie Giebelwinkel schneidet und Platten schneidet, anstatt eine Blechschere oder Zange zu verwenden. Das Beste daran ist, dass Sie eine werkseitig geschnittene Kante erhalten, die nicht gezackt ist. Es verleiht der Arbeit eine viel höhere Qualität.“

Er fügt hinzu, dass eigenständige Scheren ein Problem beheben, das vorgeschnittene Scheren nicht lösen können: „Eine vorgeschnittene Schere kann keine Platten schneiden, die kürzer als 3 Fuß sind“, erklärt Wil. „Wenn Kunden Platten bestellen, die kürzer als 3 Fuß sind, kann eine eigenständige Schere ins Spiel kommen. Mit einer eigenständigen Schere können Sie die Platten auf die vom Kunden bestellte Größe schneiden.“

Integrity Sales & Service ist ein Familienunternehmen; Wil und seine Söhne Jeff und Justin arbeiten hart daran, die Werkzeuge zu entwickeln, die Metallplattenhersteller und Dachdecker benötigen, und um das Geschäft auszubauen. „Es ist relativ klein, aber wir machen Dinge zusammen“, sagt Wil. Als Familie zu arbeiten hat seine Herausforderungen und Belohnungen, aber es ist nicht alles Arbeit. „Wir angeln und jagen auch gerne zusammen. Aber wir arbeiten auch außerhalb der Arbeit zusammen“, fügt er hinzu. Rf

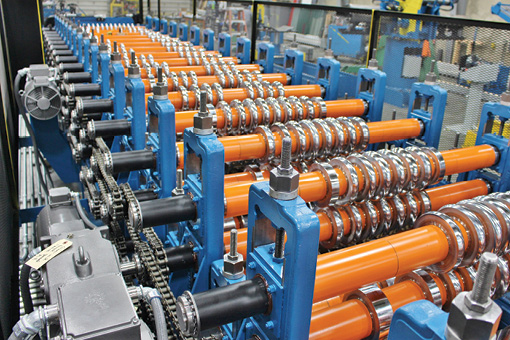

Oben: Der Dyna-Cut Metal Muncher, bereit für Klingen, die speziell an das Plattenprofil angepasst sind.